Renforcer les matières et surtout leurs surfaces est une préoccupation technologique majeure. Les solutions les plus récentes visent à descendre les prix, longtemps élevés.

Rendre les montres plus dures est une problématique de fond des horlogers. En particulier, la résistance à la rayure les préoccupe puisqu’elle nuit à l’apparence précieuse des boîtes et à leur intégrité. Or, l’horlogerie doit jouer sur deux tableaux avec finesse. Trop mou, le métal s’use, se raye, compromettant la qualité. Trop dur, il est coûteux à travailler, casse les outils qui le façonnent. Les alliages d’acier utilisés couramment sont un bon compromis… mais un compromis. Des matières plus dures font partie du paysage, le titane en tête. Puis il fut détrôné par des alliages exotiques qui combinent légèreté et dureté, comme le Zalium d’Harry Winston, le LiTal chez Richard Mille. Trop coûteux, ils sont restés des exceptions. La montée en puissance des céramiques n’est pas une solution car si elles résistent à la rayure, elles cassent sous le choc. Il faut donc leur adjoindre des structures internes métalliques, ce qui crée des Cermet. Quant aux fibres de carbone, elles sont aussi cassantes. Et quand elles sont durcies par l’ajout de solvants spécifiques comme le PEEK utilisé par Hublot, elles demeurent chères et pas du goût de tout le monde.

- RICHARD MILLE RM 67-02 Alexander Zverev, sandwich-style case construction in TPT Quartz reinforced by TPT Carbon

- HUBLOT Techframe Ferrari, with case in PEEK carbon

APRÈS COUP

Restent alors les traitements post production. Longtemps, il s’est agi de tremper le métal. Encore chaud, on le refroidissait rapidement pour figer des structures internes résistantes. Mais cela le rend cassant. De là, deux options. La première consiste à écrouir, c’est-à-dire à écraser le métal. Cette technique a longtemps servi pour les boîtes de montres de poche dont les grandes surfaces plates s’y prêtaient si bien. Mais la complexité des volumes des montres de poignet et leurs méthodes de fabrication l’interdisent. L’écrouissage est donc désormais réservé à certains composants de mouvement. Entre autres, les pignons des axes de mobiles sont roulés pour les montres de haute qualité. Ecrasés par des meules, ils en ressortent durcis et plus lisses, ce qui diminue frottements et usure. Ce travail de qualité est une des sources de chronométrie les plus sous-estimées et efficaces.

CONTRECOUP

L’autre traitement a posteriori consiste à durcir la surface du métal en modifiant sa structure sur une faible profondeur. Cela peut être par un ajout, comme le PVD ou le DLC, qui déposent des couches fines de matière dure. Autre approche, modifier la chimie de l’alliage. Panerai pratique la céramisation de boîtes en aluminium. Des plasmas chauds transforment leur surface en céramique. Mais en dessous, le métal reste tendre et peut s’enfoncer. Les familiers de la marque Sinn connaissent son traitement Tegiment qui ajoute des atomes de carbone à la surface des aciers sans nuire à ses propriétés existantes. Le procédé de Kolsterisation fonctionne sur le même principe avec une meilleure efficacité, et plus en profondeur. C’est pour cela que Chronométrie Ferdinand Berthoud l’emploie dans son Chronomètre FB 1R.6.

- PANERAI Luminor Submersible 1950 BMG-TEC 3 Days Automatic PAM692, in an amorphous alloy

- CHRONOMÉTRIE FERDINAND BERTHOUD Chronomètre FB 1R.6 in kolsterized stainless steel

SANS À-COUPS

Le dernier territoire est celui des structures métalliques mêmes. Chez Roger Dubuis, on a ainsi expérimenté le Chrome Cobalt grâce à la technologie MicroMelt. Réduit en poudre, tamisé par taille de grains, l’alliage est ensuite pressé à chaud. Il en ressort mieux organisé et donc plus résistant. L’autre exploration est celle de Panerai avec le verre métallique BMG-Tech. Rien à voir avec une fenêtre, cet alliage de zirconium, cuivre, aluminium, titane et nickel présente une structure chaotique, que l’on qualifie d’amorphe. Sans lignes directrices internes dans la matière, les chocs s’y perdent, ce qui la rend plus résistante bien que cela semble contre-intuitif pour un verre. Ainsi, la quête de métaux plus durs sans pour autant devenir exorbitants reste active et créative.

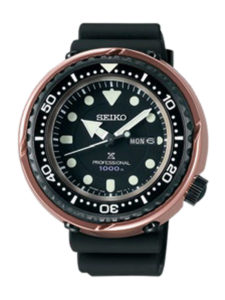

- SEIKO Prospex, commemoration of the 1978 diving watch, in cermet

- ROGER DUBUIS Excalibur Quatuor Cobalt MicroMelt®, in a chrome cobalt alloy

- CHOPARD Superfast Power Control Porsche 919 HF Edition, in DLC-coated titanium